Transmissão automatizada DSG – Direct Shift Gearbox — veículos Audi/VW a partir de 2005

REMOVER SUBTITULO MATERIA NÃO PUBLICADA

Por: Carlos Napoletano Neto - 14 de dezembro de 2011

Nas duas edições anteriores do Jornal Oficina Brasil, tivemos a introdução e iniciamos o estudo do princípio de funcionamento da transmissão de engates diretos (DSG) presentes nos veículos Audi/VW a partir de 2005. Neste número, continuaremos estudando os componentes internos e como eles se combinam para apresentar um desempenho à altura dos veículos da marca.

CONSTRUÇÃO DO DSG EIXOS DE SAÍDA

Em linha com os dois eixos de entrada, a transmissão DSG também possui dois eixos de saída. Graças ao uso comum de engrenagens para a 1ª marcha e a marcha a ré, e 4ª e 6ª marchas nos eixos de entrada, foi possível reduzir o comprimento da caixa de mudanças automatizada.

Eixo de saída número 1

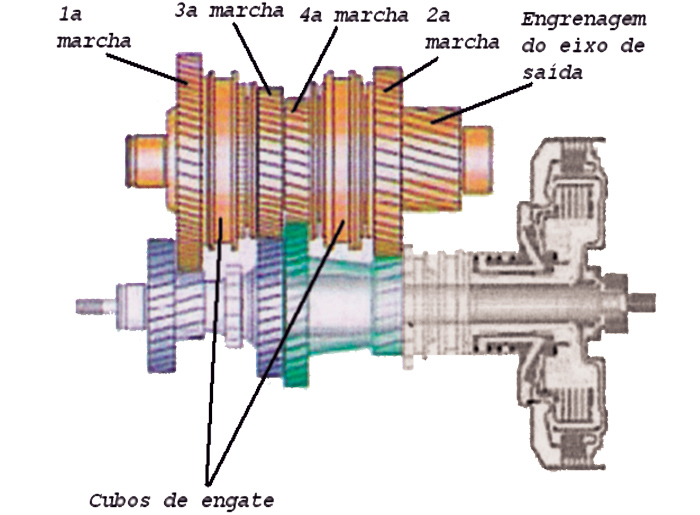

Localizadas no eixo de saída número 1 estão:

• As três engrenagens de sincronizadores triplos para as marchas 1ª, 2ª e 3ª;

• A engrenagem com sincronizador simples, para a 4ª marcha; e

• A engrenagem do eixo de saída para acionamento do diferencial.

O eixo de saída está acoplado à coroa do diferencial.

Eixo de saída número 2

Localizadas no eixo de saída número 2 estão:

• A roda impulsora para o sensor de saída da transmissão;

• As engrenagens seletoras para a 5ª, 6ª e marcha a ré; e

• A engrenagem do eixo de saída para acionamento do diferencial.

Ambos os eixos de saída transmitem o torque para o diferencial através de suas respectivas engrenagens de saída.

Eixo da ré

O eixo da ré muda a direção da rotação do eixo de saída número 2 e, desta maneira, também a direção de rotação do conjunto coroa/pinhão do diferencial. Ele engrena na engrenagem comum para a 1ª marcha e marcha a ré no eixo de entrada número 1 e a engrenagem seletora para a marcha a ré no eixo de saída número 2.

Diferencial

Ambos os eixos de saída transmitem o torque ao eixo de entrada do diferencial.

O diferencial, por sua vez, transmite o torque para as rodas de tração através dos eixos motrizes (semieixos).

Integrado ao diferencial está a engrenagem de travamento da posição “PARK” (trava de estacionamento).

Trava de estacionamento

Um mecanismo de trava de estacionamento está integrado ao diferencial para travar o veículo na posição estacionada e evitar que o veículo se mova inadvertidamente quando o freio de estacionamento não for aplicado.

A aplicação da garra de estacionamento é puramente por meios mecânicos, através de um cabo entre a alavanca seletora e a alavanca do freio de estacionamento na carcaça da transmissão. O cabo é utilizado exclusivamente para acionamento da trava de estacionamento.

Eis como o sistema funciona:

Quando a alavanca seletora é movida para a posição “P”, a trava de estacionamento é acionada. Para isso, uma garra de trava engata nos dentes da engrenagem da trava de estacionamento.

A mola de travamento engata na alavanca e mantém a garra em posição. Quando a garra engata em um dos dentes da engrenagem da trava de estacionamento, a mola número 1 é tensionada. Se o veículo começa a se mover, a garra é forçada no próximo dente da engrenagem da trava de estacionamento pela mola número 1, que assim libera sua tensão.

Quando a alavanca seletora é movida para fora da posição “P”, a trava de estacionamento é desativada. O eixo deslizante é empurrado para a direita, de volta para sua posição de descanso, e a mola 2 empurra a garra de estacionamento para fora do dente da engrenagem da trava de estacionamento, no eixo de saída.

Sincronização

Para que uma marcha seja engatada, o cubo sincronizador de engate deve ser empurrado nos dentes de engate da engrenagem seletora.

A tarefa da sincronização é igualar a rotação entre os dentes da engrenagem acionadora e o cubo sincronizador, que é parte integrante dos eixos de saída.

Os anéis sincronizadores que formam a base do sistema são feitos de latão cobertos por uma camada de molibdênio. Os anéis sincronizadores da 1ª, 2ª e 3ª marchas são compostos de três partes separadas. Comparados com o sistema de cone simples, uma área consideravelmente maior de ação (área de atrito) é conseguida.

A eficiência de sincronização é aumentada, pois há uma superfície muito maior para a transferência de calor.

A 1ª, 2ª e 3ª marchas, por apresentarem diferenças de rotação muito maiores, com consequente maior esforço para igualar estas diferenças, possuem anéis sincronizadores de cone triplo. Estes, por distribuírem a força por uma área muito maior, realizam o trabalho com maior facilidade.

A 4ª, 5ª e 6ª marchas são equipadas com anéis sincronizadores com sistema de cone simples. As diferenças de rotação aqui não são tão grandes quando estas marchas são selecionadas. A equalização de rotação, desta maneira, se processa mais rapidamente e com menor esforço, daí a utilização do sistema de cone simples.

A marcha a ré possui sistema sincronizador de cone duplo.

O sistema sincronizador de cone triplo é composto de: Figura 6

O sistema sincronizador de cone simples é composto de: Figura 7

Transmissão de torque no veículo

O torque do motor é levado através de um volante de dupla massa à transmissão de engates diretos DSG. Em veículos com tração dianteira somente, os semieixos transmitem o torque às rodas dianteiras. Em veículo com tração nas quatro rodas, o torque é transmitido também ao eixo traseiro através de uma caixa de transferência. A caixa de transferência, por sua vez, transmite o torque para as rodas traseiras através de um eixo cardan e um sistema de diferencial Haldex(*).

(*) O diferencial Haldex será estudado em uma futura edição deste Jornal.

No próximo número, veremos a sequência das marchas e o caminho do torque do motor em cada uma delas, quando as mudanças são efetuadas num tempo médio de apenas 70 milissegundos, comparadas com o tempo de uma transmissão normal de 700 a 800 milissegundos.

Bom mês de trabalho a todos e até lá!