Sensor de Relação Ar/Combustível

REMOVER SUBTITULO MATERIA NÃO PUBLICADA

Por: Humberto José Manavella - 13 de fevereiro de 2012

A presente matéria analisa o funcionamento do Sensor de Relação Ar/Combustível. Seu uso é indispensável nos sistemas de pós-tratamento diesel (Proconve 7) e nos motores de ciclo Otto que funcionam com “combustão de mistura pobre”.

Para uma melhor compreensão é recomendável rever os conceitos relativos ao funcionamento das células de medição e de injeção (célula de Nernst) apresentados na edição de dezembro de 2011.

Na literatura, o Sensor de Relação Ar/Combustível é identificado também com a denominação de Sensor de Oxigênio de Banda Larga ou Sensor A/F.

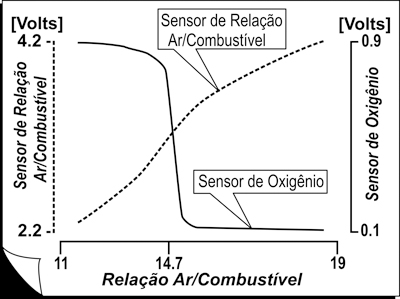

Quando devidamente aquecido, este sensor é um gerador de tensão que apresenta uma curva de resposta quase linear para misturas com fator ? entre 0,75 e 1,5, não apresentando variação brusca para ? = 1. Ou seja, o sinal de saída é proporcional à concentração de O2, ainda que não de forma linear. Com o objetivo de ilustrar as diferentes respostas, a figura 1 mostra as curvas características do sensor de relação e do sensor de oxigênio (sonda Lambda), considerando que o combustível é a gasolina, com relação ar/combustível ideal de 14,7:1.

- O sensor de O2 convencional tem uma resposta proporcional, numa faixa estreita da relação ar/combustível, de 14,5 a 15,0; isto para gasolina pura.

- O sensor de banda larga tem uma resposta proporcional, numa faixa mais ampla de relação ar/combustível (gasolina pura), de 11:1 a 23:1, ou seja, de ? = 0,7 a 1,7, aproximadamente. Permite um controle preciso da mistura com resposta mais rápida. Com isto, durante as acelerações, o sistema permaneça funcionando em malha fechada. Lembrar que nos sistemas que utilizam sonda Lambda, durante as acelerações, o funcionamento é em malha aberta.

Entre as características relevantes do sensor de relação se destacam:

- É indispensável para o controle da relação ar/combustível nos motores que funcionam com mistura pobre e que trabalham na faixa de Lambda superior a 1,3.

- Em função da faixa de relação ar/combustível suportada pelo sensor, a UC consegue manter o controle preciso da mistura tanto durante o funcionamento normal como sob a condição de mistura pobre.

- A célula de injeção é externa, em contato com os gases de escape. A célula de medição é interna, em contato com o ambiente.

- Utiliza tecnologia “planar” em que o aquecedor está integrado ao substrato do sensor e a câmara de difusão está aberta aos gases de escape. (figura 2)

A figura 3 mostra a constituição interna do sensor. Os gases de escape entram na câmara de difusão através de um pequeno orifício (figura 2). A célula de injeção pode tanto retirar da câmara de difusão como injetar nela oxigênio proveniente dos gases de escape. Este processo depende do sentido da corrente Ip.

Quando positivo, oxigênio é retirado da câmara; quando negativo, oxigênio é injetado na câmara. Observar que o sentido da corrente Ip é sempre o inverso do fluxo de íons negativos de oxigênio.

O sensor de O2 de banda larga opera em torno de 650º C. Esta alta temperatura favorece a mobilidade dos íons e a reação catalítica (que gera os íons dissociando as moléculas de oxigênio) que se processa na superfície do eletrodo de platina em contato com os gases de escape.

Funcionamento

O controle do sentido e intensidade da corrente Ip é feito pela UC, que constantemente compara a tensão Vm, gerada pela célula de medição com o valor um valor de referência de 0,45V, correspondente à tensão gerada por uma célula de Nernst, para mistura estequiométrica.

Ou seja, o circuito de controle da corrente Ip opera de forma a manter a condição estequiométrica dentro da câmara de difusão, independentemente da relação ar/combustível dos gases de escape.

O valor da corrente Ip depende de quão afastada da estequiométrica estiver a mistura admitida. Quanto mais rica ou pobre a mistura, maior será a intensidade da corrente positiva ou negativa.

A operação do conjunto é a seguinte:

- Com gases de escape resultantes da combustão de mistura rica, a câmara de difusão adquire um teor levemente rico; como consequência, aumenta a tensão Vm medida pela célula de medição. Na UC, um circuito comparador compara a tensão Vm, com 0,45V e faz negativo o sentido da corrente Ip, com o objetivo de injetar O2 na célula de difusão. O oxigênio necessário (escape rico não contém oxigênio) é gerado por uma reação eletroquímica que se processa numa fina camada na superfície do eletrodo de platina (lado do escape) que dissocia o monóxido de carbono (CO) e a água (H2O), resultantes da combustão de mistura rica. O oxigênio injetado reage com o HC e CO presentes na câmara de difusão e restabelece a condição estequiométrica dentro dela.

- Com gases de escape resultantes da combustão de mistura pobre, a câmara de difusão adquire um teor levemente pobre; como consequência, diminui a tensão medida pela célula de medição. Na UC, o circuito comparador compara a tensão Vm, com 0,45V e faz o sentido da corrente Ip positivo com o objetivo de retirar oxigênio da câmara de difusão.

- Com gases de escape resultantes da combustão de mistura estequiométrica. Nesta situação, a tensão Vm é 0,45V pelo que não há necessidade da injeção ou retirada de oxigênio para manter a câmara na condição estequiométrica. Portanto, Ip = 0.

Observar que o processo acima descrito é contínuo. Ou seja, dentro da câmara, oxigênio é injetado ou retirado na medida em que os gases de escape vão se renovando dentro dela.

Incorporado ao conector de 6 terminais do sensor existe um resistor de calibração (Rcal) utilizado para compensar tolerâncias de fabricação. O seu valor está na faixa de 30 a 300 ohms, e é ajustado individualmente para cada sensor.

Controle do Aquecedor

A UC é responsável também pelo controle do aquecedor. A temperatura de operação é um fator importante para o funcionamento e precisão do sensor. É mantida em torno dos 650º C, através de um sinal PWM (ciclo de trabalho variável) com frequência de 30 Hz.

O mecanismo de controle se baseia em que a resistência interna da célula de medição é inversamente proporcional à temperatura à qual é submetida. Um circuito interno à UC monitora constantemente essa resistência, cujo valor é utilizado para modificar o ciclo de trabalho do sinal PWM. Assim, um aumento no valor de resistência é indicação de diminuição da temperatura. Como resultado, aumenta o ciclo de trabalho do sinal e, consequentemente, a tensão média aplicada ao aquecedor, o que provoca o retorno da temperatura ao valor nominal de operação.