Monitor de sobre alimentação OBDII também conhecido como Overboost - como funciona

A presente matéria aborda a funcionalidade do monitor de sobrealimentação (“overboost”) segundo o especificado nas normas ISO/SAE que regulamentam os sistemas de autodiagnóstico OBDII/EOBD/OBDBr

Por: Humberto Manavella - 10 de outubro de 2018

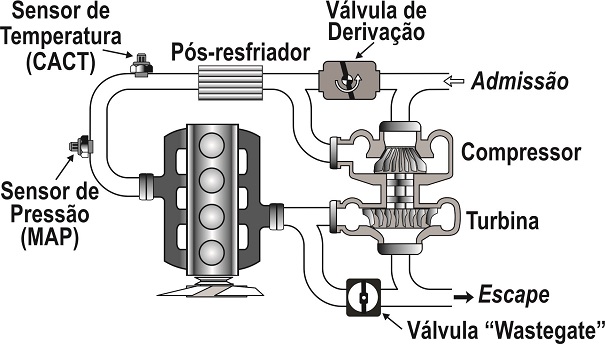

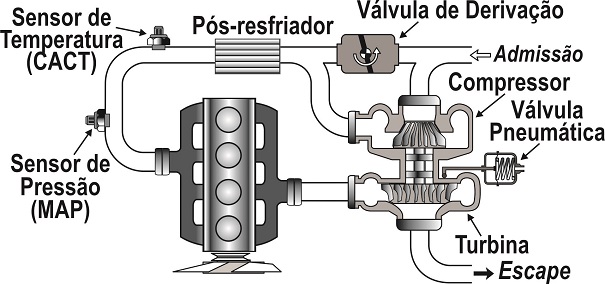

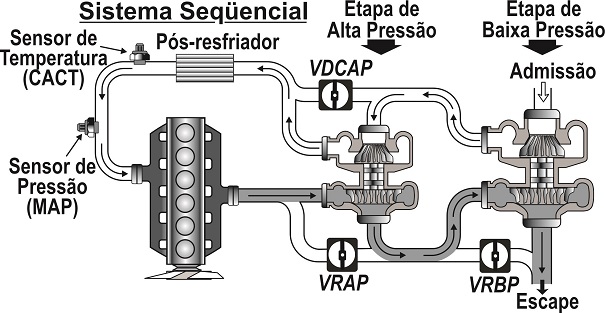

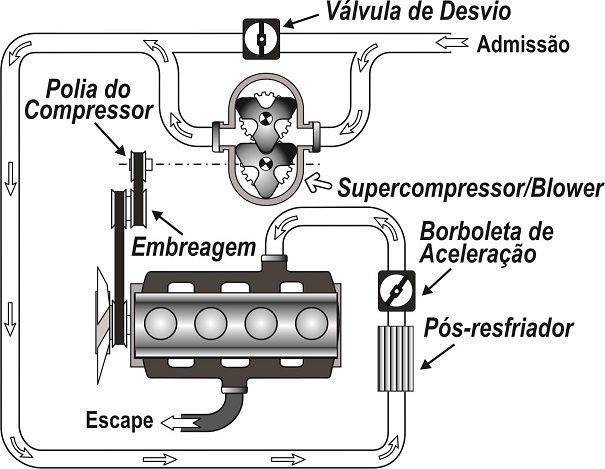

Para auxiliar na compreensão das diversas funções do monitor, as figuras apresentam configurações típicas presentes no mercado. São a título de exemplo e não cobrem todos os casos. Portanto, a configuração real do sistema analisado deverá ser procurada no manual de serviço correspondente.

A figura 1 corresponde a uma configuração de 1 estágio, na qual a regulagem da pressão de sobrealimentação é feita com válvula de alívio ou “wastegate”.

A figura 2 corresponde a uma configuração de 1 estágio com turbocompressor de geometria variável (VGT) pelo que dispensa o uso de válvula de alívio. No entanto, cabe ressaltar que podem ser encontrados sistemas de geometria variável com válvula “wastegate”.

A figura 3 apresenta a configuração correspondente a um sistema de sobrealimentação de 2 estágios ou seqüencial. Nela, a sigla VDCAP identifica a válvula de desvio do compressor de alta pressão, a sigla VRAP, a válvula reguladora de alta pressão e a sigla VRBP, a válvula reguladora de baixa pressão.

A figura 4 corresponde a uma configuração de 1 estágio com supercompressor, na qual a regulagem da pressão de sobrealimentação é feita com a válvula de desvio.

As funções básicas do monitor são:

1. Verificar as condições de operação com relação ao controle da pressão de sobrealimentação, detectando as situações de “pressão excessiva” e “pressão insuficiente”.

2. Em sistemas com turbo de geometria variável (VGT), monitorar o tempo de resposta para atender às modificações solicitadas da pressão de sobrealimentação, detectando a condição de “resposta lenta”.

3. Verificar o funcionamento do pós-resfriador ou “intercooler”, detectando a condição de “resfriamento insuficiente” do ar admitido.

4. Verificar a operação do sistema na condição de controle da pressão em malha fechada detectando a situação de “tempo excessivo para operar em malha fechada”.

1. Controle da pressão de sobrealimentação

Para manter a pressão de sobrealimentação desejada, em toda a faixa de temperatura e em todos os modos de operação do motor, o controle é realizado em malha fechada.

Para verificar o correto funcionamento do sistema, o monitor, de forma contínua, estima a pressão de sobrealimentação desejada a partir de valores de torque e rotação retirados de mapas armazenados na memória. Por sua vez, esse valor estimado de pressão é comparado com o valor medido, informado pelo sensor de pressão de sobrealimentação (MAP) e a diferença assim calculada é utilizada para determinar o estado do sistema.

a) Se [pressão estimada - pressão medida] superior ao limite, verifica-se a condição de pressão insuficiente.

Se o limite de calibração for superado por um tempo determinado (5 a 7 segundos, por exemplo) o código de falha correspondente é gravado como “pendente”.

Esta condição de falha pode ser causada por vazamento de ar na saída do compressor, na conexão com o pós-resfriador, por resposta lenta, por vazamento de gases de escape antes do turbo. No caso de turbo de geometria variável (VGT) pode ser também, por turbo travado na posição “aberto”.

b) Se [pressão medida - pressão estimada] superior ao limite, verifica-se a condição de pressão excessiva.

Se o limite de calibração for superado por um tempo determinado (5 a 7 segundos, por exemplo) o código de falha correspondente é gravado como “pendente”.

Esta condição de falha pode ser causada por resposta lenta e, no caso de turbo de geometria variável (VGT) pode ser também por turbo travado na posição “fechado”.

Em ambos os casos, se a falha é detectada em dois ciclos de condução consecutivos, o código passa à condição de “confirmado” e a MIL/LIM é iluminada.

Para o estágio de baixa pressão nos sistemas seqüenciais, o critério de monitoramento é similar variando somente, os limites de calibração.

2. Tempo de resposta

O monitoramento é feito com o objetivo de verificar o desempenho do turbocompressor de geometria variável, quanto ao tempo de resposta a solicitações de aumento de pressão de sobrealimentação, detectando situações em que o sistema reage lentamente.

Para isto, são definidas 2 faixas de rotação, alta e baixa, com base nas condições de funcionamento do motor.

Quando o motor opera na faixa de baixa rotação, o monitoramento da pressão de sobrealimentação é contínuo. Quando as condições fazem com que o motor saia da faixa de baixa rotação, o monitor armazena a última medição de pressão. Assim que o motor entra na faixa de alta rotação, é ativado um temporizador. Ao expirar este, o monitor compara a pressão de sobrealimentação atual com aquela armazenada ao sair da faixa de baixa rotação. Se a diferença não iguala ou supera o limite de calibração para aquelas condições de funcionamento, o código de falha correspondente é gravado como “pendente”. Se a falha é detectada em dois ciclos de condução consecutivos, o código passa à condição de “confirmado” e a MIL/LIM é iluminada.

3. Eficiência do pós-resfriador ou “intercooler”

O monitoramento é feito com o objetivo de verificar o desempenho e pode ser feito comparando a temperatura real de saída (medida pelo sensor CACT) com a estimada (calculada) a partir de mapas armazenados na memória. Outro procedimento consiste em calcular a eficiência, com base nas temperaturas de entrada e saída.

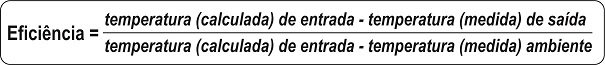

a) O monitoramento do pós-resfriador, com base na eficiência calculada, é feito a partir da temperatura medida após o pós-resfriador (sensor CACT) e a temperatura de entrada ao mesmo; esta última calculada (não medida) a partir de mapas armazenados na memória da UC cujos dados dependem da condições de rotação do turbo, fluxo de ar admitido e temperatura ambiente. A fórmula aplicada é:

O denominador da fórmula é, a todo o momento, o maior diferencial de temperatura ao qual é submetido o pós-resfriador.

Nota: A fórmula acima corresponde a um pós-resfriador ar-ar. Para o caso de um pós-resfriador água-ar, o valor da “temperatura ambiente” é substituído pelo da “temperatura do líquido arrefecedor”.

A cada ciclo de condução e com as condições de habilitação satisfeitas, o monitor calcula a eficiência (aplicando a fórmula acima) durante um período de tempo determinado (10 minutos, por exemplo). Se durante esse período, a eficiência calculada resulta inferior ao limite de calibração, o pós-resfriador é considerado com baixa eficiência.

b) No monitoramento com base na temperatura de entrada (calculada) e de saída (medida), a UC compara a temperatura de saída com um limite máximo de calibração que varia em função da temperatura ambiente e do fluxo de ar. Na situação em que a temperatura medida supera o limite de calibração por um período de tempo acumulativo (120 segundos, por exemplo), o pós-resfriador é considerado com baixa eficiência.

Dependendo do sistema e estratégia de avaliação considerada, a falha é gravada quando:

- A temperatura medida (saída do pós-resfriador) supera em 10OC ou 15OC a temperatura calculada.

- A eficiência calculada resulta inferior a 60% ou 65%.

Em todos os casos, o código DTC correspondente é gravado como “pendente”. No segundo ciclo de condução consecutivo com detecção da falha, o código passa à condição de “confirmado”.

Como função complementar à avaliação de desempenho do pós-resfriador, o monitor pode detectar falha de desempenho do sensor de saída do pós-resfriador (CACT), comparando as temperaturas medida e calculada; por exemplo, quando a temperatura medida supera a calculada em 35OC ou 40OC.

4. Controle da pressão de sobrealimentação

O controle da pressão é feito em malha fechada regulando a posição do turbo de geometria variável ou controlando a rotação da turbina através da válvula de alívio (“wastegate”).

No caso de sistemas com supercompressor ou “blower”, o controle da pressão é feito regulando a válvula de desvio instalada em paralelo com o compressor.

A norma OBDII estabelece a detecção de mau funcionamento:

- Se o sistema não passa à condição de controle em malha fechada em um tempo máximo especificado.

- Se uma falha no sistema provoca a passagem à condição de controle em malha aberta ou operação em estado degradado de funcionamento.

- Se o sistema utilizou todo o ajuste permitido pelos dispositivos de controle, e não atingiu o nível de pressão comandado.

Para este tipo de falha não há previsão de código genérico. Isto se deve a que este tipo de defeito é conseqüência de falha prévia em algum outro dos dispositivos utilizados na regulagem da pressão de sobrealimentação, o que impede de fato o controle em malha fechada. Eventualmente, o fabricante, ao seu critério, poderá utilizar um código proprietário.