Funcionamento, manutenção e reparo do sistema de arrefecimento

REMOVER SUBTITULO MATERIA NÃO PUBLICADA

Por: Marco Antonio Silvério Junior - 13 de fevereiro de 2012

Por muito tempo o sistema de arrefecimento teve sua função resumida (pelos menos entendidos) a não deixar o motor esquentar, apesar da importância vital que sempre teve para o bom funcionamento do motor. A matéria a seguir visa esclarecer, aos profissionais de todos os níveis de conhecimento, detalhes importantes sobre o funcionamento, manutenção e reparo deste sistema.

Para que leitores com diversos níveis de experiência tirem proveito desta matéria, vamos abordar desde os princípios de funcionamento do sistema de arrefecimento, o que também será útil àqueles com maior vivência na oficina, para lembrar fatos que fazem toda a diferença no momento de um diagnóstico avançado. Em seguida passaremos a técnicas de diagnóstico e manutenção do sistema com um exemplo prático de solução de defeito.

Função do sistema de arrefecimento

No desenvolvimento de um motor, é definida a temperatura em que ele irá operar. Esta será a temperatura ideal, em que o óleo lubrificante terá determinada viscosidade, os materiais dos componentes terão dilatação programada e assim as folgas internas estarão ajustadas para que o motor tenha o melhor rendimento.

Quando o motor está frio, o sistema tem a função de acelerar o aquecimento do motor até que atinja a temperatura de trabalho estipulada pelo fabricante, e ao atingir essa temperatura, mantê-la o mais estável possível.

Sendo o motor uma máquina térmica, ele transforma o calor gerado na combustão em trabalho para movimentar a árvore de manivelas, porém apenas cerca de 35% desse calor é aproveitado. Outros 35% são dissipados pelos gases de escapamento e outras formas, restando ainda 30% que se dissipam para o bloco e componentes do motor. Este auxilia no aquecimento do motor, mas ao atingir a temperatura ideal o calor precisa ser retirado pelo sistema de arrefecimento.

Funcionamento e componentes

Vamos utilizar como exemplo um sistema utilizado nos Volkswagen com motor AP, fazendo observações sobre outros tipos de sistemas.

O líquido de arrefecimento é responsável por realizar as trocas de calor, que permitem o arrefecimento do motor, por meio da circulação nas galerias do bloco e cabeçote e em seguida no radiador, onde dissipa o calor absorvido.

Este líquido é composto de água desmineralizada e etileno glicol. Cada fabricante monta o seu pacote de aditivos para ser adicionado à água (ou já misturado), mas sempre com os principais objetivos, que são: aumentar a temperatura de ebulição e diminuir a temperatura de congelamento da água, além de lubrificar partes móveis como a bomba d’água e prevenir corrosão em todo o sistema.

A bomba d’água força a circulação do líquido pelas galerias do bloco e cabeçote e, antes de retornar para o radiador, encontra a válvula termostática. Caso o motor ainda não tenha atingido a temperatura de trabalho, o sistema termomecânico da válvula fará com que ela se feche, forçando a circulação de volta para a bomba.

Quando a temperatura se aproxima da ideal, a válvula começa a se abrir, chegando à totalidade da abertura com o motor na temperatura de trabalho, então o líquido retorna para o radiador (pelo bocal superior) onde troca calor com o ar externo, voltando à bomba para novamente circular pelas galerias.

A tampa do radiador ou do reservatório de expansão controla a pressão do sistema, mantendo uma pressão de pouco mais de um bar, então a temperatura de ebulição do líquido de arrefecimento fica por volta dos 120°C. Sua segunda função é manter o nível de líquido, permitindo que ele se expanda para o reservatório quando a temperatura se elevar, e retornar para o radiador quando baixar.

Alguns modelos, principalmente na linha japonesa, utilizam um reservatório que não está pressurizado junto ao sistema, então uma pequena mangueira é responsável por direcionar o líquido que se expande para o reservatório quando a válvula abrir, e de volta ao radiador, quando a pressão baixar e a válvula se abrir novamente.

A quantidade de calor dissipado no radiador depende da velocidade do ar que passa pelas aletas, por isso quando a ventilação natural não é suficiente o ventilador entra em ação para aumentar a eficiência do arrefecimento. O acionamento do ventilador é feito por um interruptor térmico instalado no radiador, em contato com o líquido que já passou pelas aletas.

Este interruptor é conhecido como cebolão e transfere alimentação positiva para os circuitos da primeira e segunda velocidade dos motores dos ventiladores que já estão aterrados. Para acionar a primeira velocidade, a alimentação positiva passa por uma resistência elétrica com o intuito de diminuir a corrente que chega ao motor elétrico, já a segunda velocidade é acionada enviando alimentação positiva do cebolão para um relé.

Os sistemas que não utilizam cebolão fazem o acionamento do ventilador de outras maneiras: via módulo que recebe a informação por um sensor de temperatura e aciona um relé; mecânica – quando o ventilador está acoplado mecanicamente ao movimento rotativo do motor através de uma embreagem térmica, que transfere o movimento progressivamente quando a temperatura começa a se aproximar do ideal.

A informação da temperatura do motor para o condutor é coletada por um sensor com um fio simples ligado ao painel de instrumentos. Em outros casos pode estar em um sensor múltiplo, que fornece informação para o módulo e para o painel.

Manutenção

O principal cuidado que deve ser tomado em relação à manutenção de um sistema de arrefecimento é em relação ao líquido de arrefecimento, que é ao mesmo tempo o que mais provoca danos por falta de manutenção preventiva correta.

A falta de atenção quanto aos prazos de troca e forma correta de preparação do líquido de arrefecimento faz com que pontos de oxidação se espalhem pelas galerias e componentes do sistema, causando entupimentos, vazamentos e emperramento de mecanismos.

O manual do proprietário sempre tráz essas informações. Siga à risca a preparação do líquido, utilizando o aditivo recomendado na proporção certa e com água desmineralizada, mas em casos que já se tem um histórico de problemas com relação a esse sistema, como os motores Ford e da linha francesa, encurte os prazos para evitar danos irreversíveis, pois um motor que acumula grande quantidade de oxidação precisa de diversas trocas de líquido para uma limpeza eficiente, e certamente durante esse período diversos problemas irão ocorrer por conta da oxidação já existente e os resíduos.

Diagnóstico

Três ferramentas são essenciais para diagnóstico de falhas no sistema de arrefecimento: bomba de pressurização com manômetro, multímetro e termômetro infravermelho. Antes de tudo é preciso checar se a manutenção preventiva está em dia e se não existem bolhas de ar nas tubulações e galerias. Procure os pontos de sangria, que estão sempre na parte superior do sistema, próximos ao sensor de temperatura ou nas mangueiras superiores.

Importante

Uma característica do líquido de arrefecimento é a alteração do pH, ou seja, ele pode se tornar ácido ou alcalino. Essa alteração aumenta a capacidade de solução conduzir corrente elétrica, provocando corrosão galvânica através da eletrólise nos componentes do motor. Para aferir se há condutividade alta de corrente elétrica, utilize um multímetro na função voltímetro instalando a ponta positiva no polo negativo da bateria e a ponta negativa no líquido. Se a tensão encontrada for maior que 0,3V é preciso substituir a solução.

Utilize sempre água desmineralizada, pois dependendo da quantidade e tipos de minerais presentes na água da torneira, a condutividade de corrente elétrica também pode ser elevada.

O termômetro infravermelho deve ser utilizado para medir a temperatura em diferentes pontos do sistema de arrefecimento. Por exemplo, se o motor aquece além do normal sem o acionamento do ventilador, em primeiro lugar faça a medição da temperatura em um ponto antes da válvula termostática e outro após, assim saberá imediatamente se ela abriu corretamente. Caso as temperaturas estejam iguais, o cebolão deve ser verificado.

É normal que a temperatura na parte superior do radiador (por onde o líquido retorna do motor) esteja maior que na parte inferior (por onde volta ao motor), afinal esta é a função do radiador, porém diferenças bruscas podem indicar problemas de circulação, provocados por baixa eficiência da bomba ou por acúmulo de sujeira no próprio radiador.

A bomba de pressurização com manômetro é um assistente na busca por vazamentos, já que é possível elevar a pressão do sistema sem precisar aquecer o motor, situação em que muitas vezes não é possível detectar o vazamento, pois o líquido evapora antes de pingar no chão. O manômetro também tem função de avaliar a vedação do sistema também para a parte interna do motor, como em casos de junta de cabeçote queimada, para isso acione a bomba até que a pressão de trabalho seja atingida e deixe por um tempo, observando se a pressão cai.

É possível identificar a passagem de pressão dos cilindros para o sistema de arrefecimento, instalando o manômetro sem aplicar pressão e dando partida no motor, se ocorrerem súbitos aumentos de pressão com rápida queda, o fato fica comprovado.

Exemplo de diagnóstico

Veículo: VW Santana 2.0 Mi 1997

Defeito: Motor aquece até os 110°C e depois volta ao normal

Peças já substituídas antes da chegada para o diagnóstico: bomba d’água, radiador (devido a uma batida), cebolão, resistência da primeira velocidade do ventilador e junta de cabeçote.

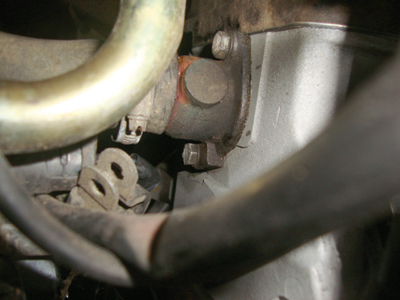

O primeiro fato a ser notado é a velocidade do ventilador, que ligava sempre na segunda velocidade e com a temperatura próxima a 110°C. O primeiro passo foi medir a tensão no acionamento da primeira velocidade do motor do ventilador (que passa pela resistência), onde não foi encontrada alimentação. Ao fazer um ‘jump’ no conector do cebolão, as duas velocidades funcionavam perfeitamente, então verificamos se com o conector ligado o cebolão acionava a primeira velocidade, o que não aconteceu.

Observando mais atentamente o conector, foi possível notar que o mesmo estava ligado de forma invertida, e como o sinal para a primeira velocidade vem do pino central, não havia alimentação positiva que vem do pino lateral, já na segunda velocidade, a ligação é feita entre os pinos das extremidades, a ligação era feita normalmente.