Defeito intermitente fazia o motor do Kia Cerato parar de funcionar e não gerava código

Com histórico de passagens por outras oficinas, este carro está equipado com GNV, que pode ampliar as possibilidades de falhas no funcionamento, mas é preciso ser cuidadoso e não dispensar o uso de equipamentos

Por: Diogo Vieira - 14 de agosto de 2017

Olá, reparadores. Chegou até nós um Cerato 2012 com 50.000 km rodados com uma queixa interessante: intermitentemente o carro apagava ou “cortava corrente” e ao religar, pegava com mais facilidade na gasolina. Às vezes o carro também dava cortes na aceleração. A pane se manifestava tanto andando na gasolina como no GNV 5º geração. Cliente chegou até nós por indicação de um outro profissional que já conhecia nossa metodologia de trabalho e ferramentas que nós possuímos. Mas antes de chegar na oficina deste amigo reparador, em outras duas oficinas o proprietário teve diagnósticos diferentes: catalisador, bomba de combustível e bobinas de ignição.

Depois de ouvir o relato do proprietário, mãos à obra. Ou melhor: “mãos ao scanner!” E este nos mostrou que não tinha nenhum DTC na memória da ECU para a nossa frustação. Numa análise no modo contínuo com scanner, nenhuma anormalidade a não ser o valor do MAP que estava um pouco fora. Prosseguimos para o teste do sistema de ignição e aterramentos e nada de errado. Checamos a fiação do GNV 5º geração e tentamos identificar algo que pudesse ocasionar o defeito. Sem sucesso.

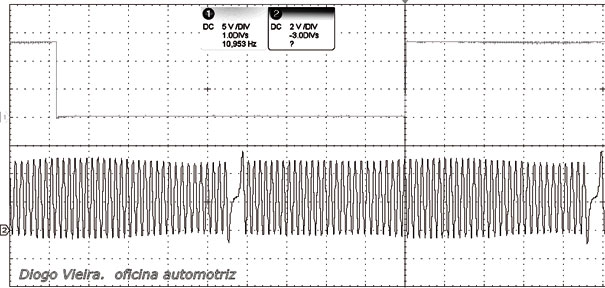

Resolvemos utilizar o osciloscópio e capturar alguns sinais deste veículo.

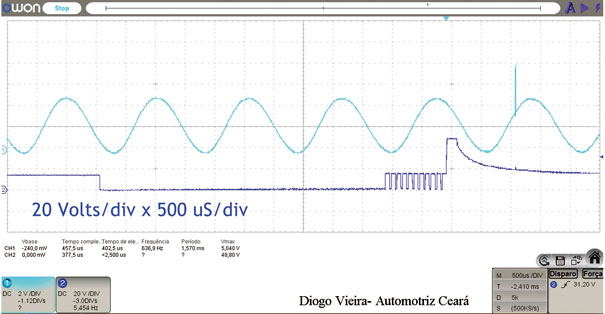

A figura 2 mostra a sincronização dos sensores de fase e rotação que obtivemos neste motor. O diagnóstico automotivo por imagem somente será eficaz se o reparador possuir imagens para comparação. E não falamos somente de imagens de sincronismo de fase X rotação, também ignição, protocolos OBDII, atuadores etc. Como são poucos os cursos ou softwares que possuem bancos de dados com estas imagens, daí a relevância do Fórum Oficina Brasil, que é pioneira no Brasil em compartilhamento de imagens e um banco de dados grátis online. E todo esse trabalho começou há quase 9 anos atrás com um reparador bem conhecido nosso: Paulo Jovino. Hoje a seção Casos de Estudo é uma extensão deste projeto pioneiro.

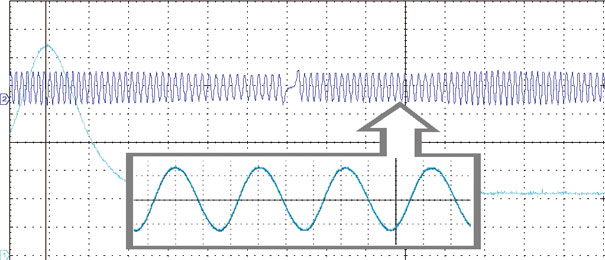

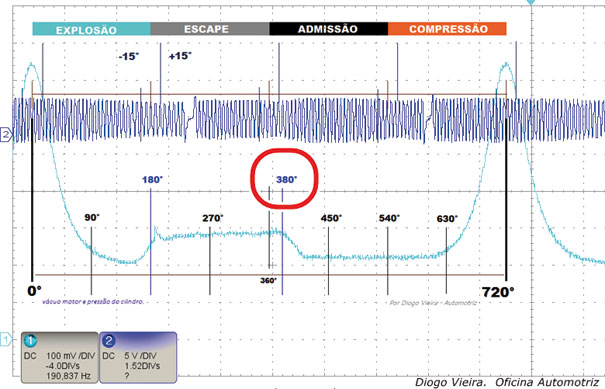

A figura 3 mostra um gráfico em que comparamos o sensor de rotação com a pressão no cilindro. Sobreposta à imagem de pressão de cilindro, uma régua que mostra o deslocamento em graus do eixo virabrequim. De acordo com as informações obtidas no livro Diagnóstico Automotivo Avançado (poderá ser comprado com o autor em humberto@hmautotron.eng.br) a régua de 380° não está na posição correta. Esse fato explica o sensor Map trabalhando um pouco fora do seu range. Estamos diante de um problema mecânico no motor, provavelmente sincronismo errado. Mas será que esta pane está relacionada à queixa do cliente?

Também nos chamou a atenção este kit de combustível alternativo instalado: GNV 5ª geração. Reparadores que trabalham com diagnóstico de injeção eletrônica sabem como problemas neste sistema podem atrapalhar o nosso diagnóstico. Mas esse kit era praticamente novo, com apenas alguns meses instalado no veículo. Este kit é muito semelhante ao sistema de injeção a gasolina, recebe informações de temperatura, rotação e outros sinais e é gerenciado por uma central eletrônica e que se comunica com um notebook. Não existe o mesclador usado nos kits de 3° geração. O gás é empurrado sob pressão controlada por injetores dedicados e não aspirado pelo motor, como na 3° geração. Neste sistema, vimos um sensor de pressão duplo: um analisava a linha de baixa pressão de gás e outro dedicado à captura da pressão do coletor (MAP).

A figura 6 mostra como é o acionamento do injetor 5° geração.

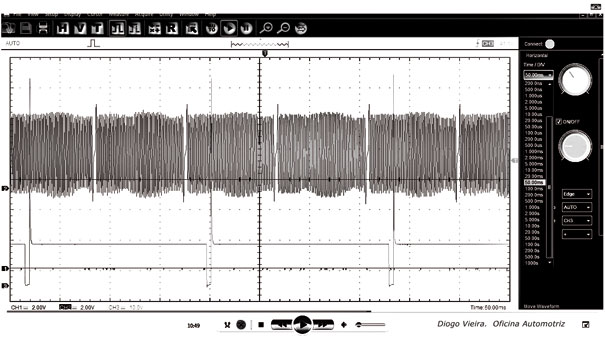

Até esse momento o veículo já estava há um dia e meio na oficina e o defeito não havia ainda se manifestado. Instrumentamos o osciloscópio em sinais de entrada e saída vitais para o funcionamento do motor e assim, na hora que o defeito se manifestar, perceber a ausência de algum sinal. Escolhemos para este teste: sensor de rotação, acionamento do injetor, positivo pós-chave que vai ao módulo e acionamento de uma das bobinas. A instrumentação foi feita no cofre do motor e como os testes seriam realizados com o carro em movimento, puxamos os fios para o interior do veículo e assim monitorar com o osciloscópio e notebook. A figura 7 mostra os cabos que saem do cofre para o interior do veículo. Vários quilômetros foram rodados e horas de funcionamento parado em nossa oficina e o defeito ainda não havia apresentado. Para auxiliar nos testes, instalamos um software que gravava em vídeo tudo que acontecia na tela do notebook. Enquanto este software gravava os sinais do osciloscópio na tela do computador, trabalhávamos em outros veículos, sem ficarmos presos ao carro testado.

Certo momento, o veículo desligou sozinho! Tentamos religá-lo e apresentou dificuldades para funcionar. Imediatamente verificamos o vídeo do teste e fizemos as seguintes observações:

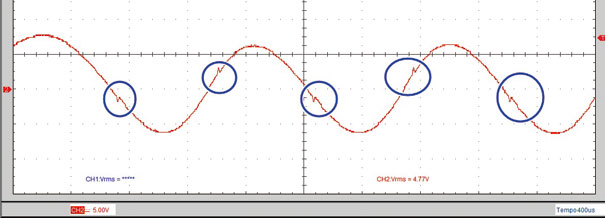

A figura 8 foi obtida momentos antes do veículo apresentar a pane. Essa foto nos dá 3 informações importantíssimas:

- Canal 2 > sinal de rotação, que é um sinal de entrada do módulo.

- Canal 3 > sinal de acionamento do injetor, que é um sinal de saída do módulo.

- Canal 3 > a tensão que alimenta o injetor, que vem do relé de injeção, também um sinal de saída.

Com estes sinais o carro funcionava normalmente. Quando o veículo apagou e ficou com dificuldades de pegar, capturamos na tela a figura 9. Veja os detalhes.

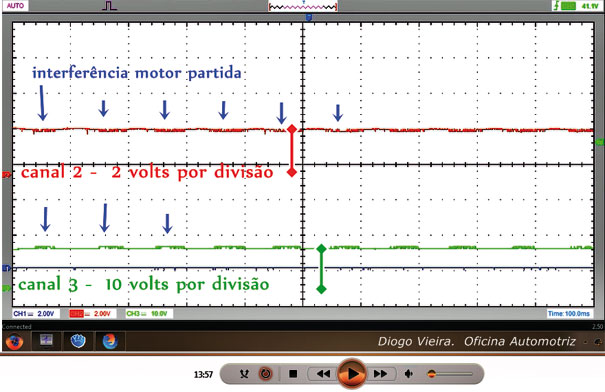

A primeira coisa a ser entendida na figura 9 são as interferências destacadas nas setas azuis. Estas interferências estão presentes tanto no canal 2 como no canal 3. Repetem-se ciclicamente até o final do sinal e representam as quedas de tensão ocasionadas pelo motor de partida. Lembrando que neste momento o carro não entrava em funcionamento.

Observe o canal 3 (em verde): não há acionamento dos injetores mas existe uma tensão um pouco maior do que 10 Volts. Isto significa que há alimentação positiva no relé de injeção e a central está comandando o relé. Se está comandando, presumimos que a central recebe tensão da linha +15. A linha de cota em verde mostra a amplitude do sinal.

Observemos agora o canal 2 (em vermelho): Este canal monitora o sensor de rotação. Não há pulsos, mas vemos uma tensão de 2,4 volts que vem da central. A linha de cota em vermelho mostra a amplitude em volts deste canal. A análise agora é conclusiva: a central eletrônica recebe suas tensões de +30, +15 e negativo, pois se não fosse assim, não haveria tensão contínua no pino do sensor de rotação ou acionamento do relé. O veículo não funciona pelo simples fato de não receber pulsos da roda fônica.

A atenção agora volta-se para o circuito do sensor de rotação: analisar a integridade da fiação até o modulo de injeção quanto às interrupções por mau contato, fiação do GNV, Alarme e o estado do próprio sensor.

A figura 10 mostra o sensor de rotação e uma janela com o zoom do sinal. Defeitos elétricos neste sinal geralmente são deformações na senoide conforme mostra a figura 11(exemplo de defeito obtido em outro veículo). uniformidade da senoide da figura 10 aponta para dentes da roda fônica em bom estado e as amplitudes iguais mostram que não há empenamento na roda fônica.

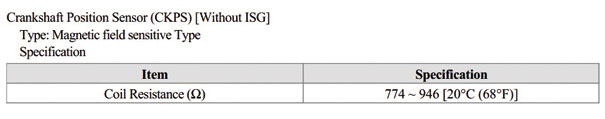

A regularidade e limpeza do sinal, que apresentava um padrão dentro do esperado, acabou por confundir esta etapa do diagnóstico. Parecia não ter problema na peça. Mas antes de dar prosseguimento a outros testes, como checar a fiação do sensor até a ECU, efetuamos a medição da resistência elétrica do sensor. Veja a tabela de valores do fabricante na figura 12.

No Cerato não havia nenhuma das falhas mencionadas acima. A regularidade e limpeza do sinal afastavam qualquer dúvida sobre esta peça. Antes de checar a fiação, começamos pelo básico, que é medir a resistência elétrica do sensor. Veja a tabela de valores do fabricante na figura 12.

A figura 13 mostra o valor obtido na hora que o veículo não pegava. Apresentava resistência infinita a todo momento, mesmo balançando o chicote do sensor.

A figura 14 mostra o valor de resistência da peça nova, exatos 931 ohms. O valor medido fica dentro das especificações da tabela do fabricante.

Desde o começo do Casos de Estudo que enfatizamos que Diagnóstico Avançado automotivo não vai se restringir somente ao uso do osciloscópio. Diagnóstico Avançado é uma cultura, um padrão de trabalho que abrange o domínio de uso de diversas ferramentas. O osciloscópio realiza sim testes de pressão, tensão e corrente elétrica, mas em hipótese nenhuma vai substituir definitivamente o multímetro, manômetro de pressão e as outras ferramentas que o reparador possui. O ohmímetro foi fundamental neste caso.

E agora, quanto cobrar pelo serviço? Cobrar para trocar um sensor?

Não se pode cobrar para trocar uma peça. Cobra-se pela solução de um grande problema. Convenhamos que se fosse fácil, o cliente não demoraria tanto para resolver, concorda? O cliente tem que ter o entendimento que em outro estabelecimento iria gastar muito mais, já que trocariam peças até acertar. O método de tentativa e erro sairia bem mais caro!

Cadastre-se agora no fórum Oficina Brasil, faça parte da maior comunidade de reparadores da internet e colabore com suas imagens de diagnóstico na seção Casos de Estudo.