A importância da entrevista consultiva na realização do diagnóstico de falhas do carro

Olá reparadores! Nesta matéria iremos abordar a importância da entrevista consultiva para o planejamento de um plano de ação para a realização de um bom diagnóstico - tipos, características e aplicações

Por: Laerte Rabelo - 09 de março de 2018

Vamos apresentar os casos onde foram aplicadas essa ferramenta a fim de auxiliar os colegas, fornecendo os fundamentos teóricos e exemplos práticos que irão desenvolver as competências necessárias para o seu máximo desempenho.

Quando discutimos com profissionais do setor de reparação sobre os casos mais complicados na oficina e que, consequentemente demoraram bastante tempo para serem solucionados, praticamente todos concordam que se tivessem coletado mais informações do cliente acerca da manifestação da falha, teriam direcionado de forma mais assertiva a linha de raciocínio e, com isso, teriam resolvido mais rapidamente a anomalia do veículo.

Ferramentas da qualidade

A entrevista consultiva é um dos elementos que constituem as chamadas ferramentas da qualidade que foram criadas há décadas por aqueles que iniciaram o processo de Gestão da Qualidade Total.

Umas permaneceram, outras foram atualizadas e algumas foram criadas. Tais ferramentas gerenciais permitem análises que possibilitam as tomadas de decisão mais adequadas.

Para esta matéria iremos explorar inicialmente as perguntas básicas a serem feitas ao cliente e mais adiante, vamos estudar mais profundamente dois métodos, são eles: diagrama de Ishikawa e 5W2H.

Perguntas básicas em uma entrevista consultiva

Digamos que um cliente chegue em sua oficina relatando que, quando carrega o seu veículo ou mesmo quando em movimento apresenta barulhos na traseira.

Vamos analisar detalhadamente a tabela1, que apresenta as principais perguntas realizadas pelo reparador neste tipo de situação, bem como as possíveis respostas do proprietário.

|

Entrevista com o cliente |

|

|

Quantidade de carga utilizada no veículo |

200 kg |

|

Tipo de uso |

Passeio e eventual transporte de carga |

|

Qual carga costuma transportar |

Malas de viagem e eventualmente sacos de cimento

|

|

Tipo de estrada mais trafega |

Semana cidade, e final de semana estrada de terra |

Uma vez de posse destas informações, precisamos elaborar um plano de ação para identificar e inspecionar os principais componentes que podem ser os causadores do barulho.

A tabela 2 exibe os principais itens verificados, assim como os resultados da inspeção visual.

|

Inspeção Visual |

|

|

Verificar a quilometragem do veículo |

50.000 km |

|

Verificar o estado dos pneus |

Os sulcos não estão desgastados |

|

Verificar se os pneus são os especificados |

Pneus originais do veículo |

|

Verificar a existência de acessório que possa afetar a operação da suspensão. |

Sem acessórios |

|

Verificar o estado das molas (Aplicação sinais de fadiga) |

As molas não apresentam desgastes |

|

Verificar o estado geral dos componentes da suspensão traseira |

Vazamento nos amortecedores traseiros |

Vemos claramente que após aplicação destas etapas, a causa do barulho na traseira do veículo foi identificada, que nesse caso específico, são os amortecedores.

Note, contudo, que há casos mais complexos que exigem da mesma forma ferramentas mais elaboradas para auxiliar o reparador na execução do diagnóstico. Apresentamos a seguir essas ferramentas que podem ajudar sobremaneira no dia-a-dia do trabalho em busca da Qualidade.

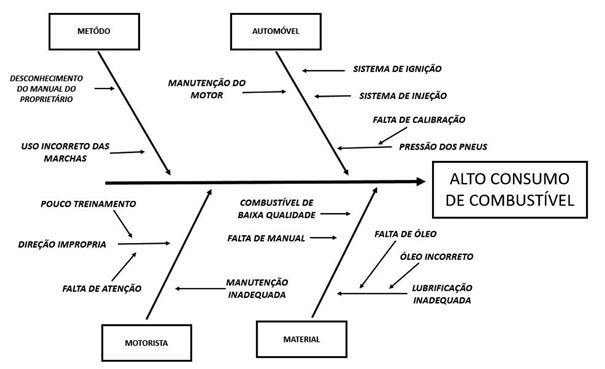

Diagrama de Ishikawa ou de causa e efeito

É uma ferramenta gráfica que ajuda a gerenciar e fazer o Controle da Qualidade (CQ) em diferentes processos cujo principal objetivo é identificar quais são as causas para um efeito ou problema.

Em outras palavras, podemos compreendê-la como uma ferramenta poderosa para a identificação dos direcionadores que potencialmente causam os efeitos indesejáveis. Estes direcionadores, por sua vez, podem ser originados por outras causas raízes.

Este diagrama, originalmente proposto por Kaoru Ishikawa na década de 60, já foi bastante utilizado em ambientes industriais para a localização de causas de dispersão de qualidade no produto e no processo de produção.

Ele é uma ferramenta gráfica utilizada para explorar e representar opiniões a respeito de fontes de variações em qualidade de processo, mas que pode perfeitamente ser utilizada para a análise de problemas genéricos, inclusive em um processo de diagnóstico de falhas mais complexos.

A figura 3 ilustra a aplicação do diagrama de Ishikawa em uma situação típica de nossa realidade na oficina, na qual um cliente chega reclamando de alto consumo de combustível.

Analisando detalhadamente o diagrama observamos os seguintes pontos:

- É uma boa ferramenta de comunicação;

- Estabelece a relação entre o efeito e suas causas;

- Possibilita um detalhamento das causas.

Para os que gostaram do diagrama de causa e efeito e gostariam de fazer em suas atividades na oficina seguem algumas dicas:

- Defina o problema a ser estudado e o que se deseja obter (o que deve acontecer ou o que deve ser evitado).

- Procure conhecer e entender o que pode ocasionar a reclamação do cliente: observe, documente, fale com pessoas envolvidas, leia.

- Organize as informações obtidas, estabeleça as causas principais, secundárias, terciárias, etc. (hierarquia das causas), elimine informações irrelevantes, monte o diagrama, confira.

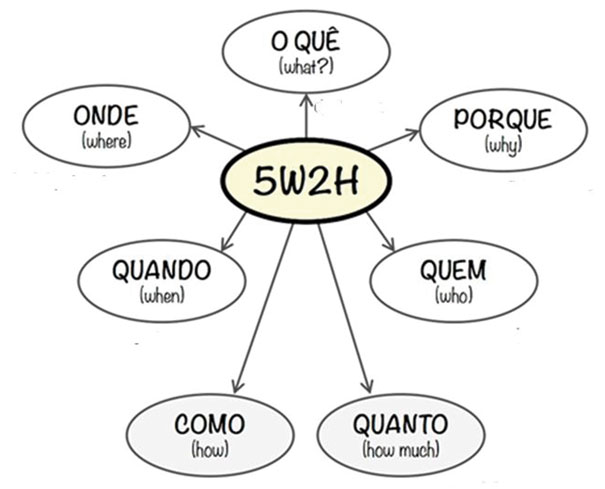

1.3 Metodologia 5W2H

A ferramenta 5W2H tem origem na indústria automobilística, mais especificamente na do Japão, onde foi desenvolvida. No início foi associada aos processos de gestão da qualidade total, nas linhas de produção de carros. Logo depois foi expandida para outras áreas, sempre com a intenção de ajudar a coordenar o passo a passo da elaboração e execução de um projeto ou plano de ação, por exemplo.

Podemos aplicar esta ferramenta no desenvolvimento de um plano de ação para a realização de um diagnóstico complexo, fazendo algumas adaptações no modelo original.

Para facilitar o entendimento desta ferramenta e o porquê tem esse nome, observe a figura 4, que exibe o significado de cada letra que constitui esta ferramenta.

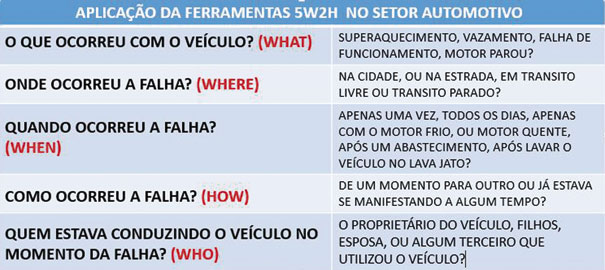

Em uma aplicação no setor de reparação automotiva poderíamos utilizar essa ferramenta da seguinte forma como mostra a figura 5.

O proprietário de um veículo chegou em sua oficina relatando um problema, no mínimo, interessante. Relatou que depois de rodar alguns quilômetros o veículo para e depois de alguns minutos volta a funcionar. Osair Xavier, intrigado com o caso e conhecedor das ferramentas que auxiliam na elaboração de um plano de ação, que no caso seria para diagnóstico da falha, fez a seguinte pergunta que faltava para iniciar o procedimento de diagnóstico:

Quando ocorre a falha o motor estava frio ou quente? (WHEN)

O proprietário respondeu que sempre que ocorria a falha o motor estava quente.

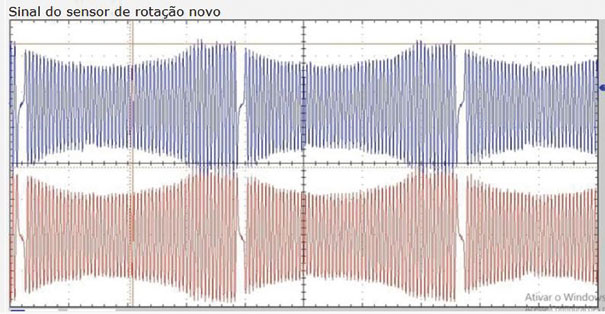

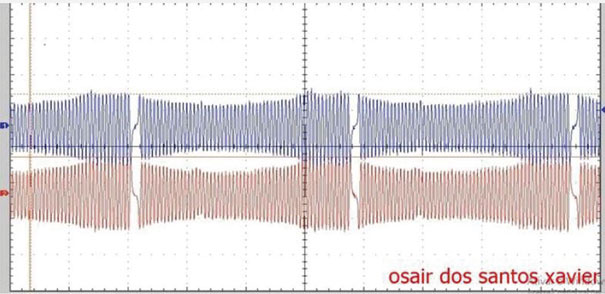

De posse desta informação, O reparador utilizando-se de um osciloscópio captou o sinal do sensor de rotação com o motor frio, como mostrado pela figura 6;

Ao observar a imagem não viu nenhuma anomalia aparente, entretanto como já havia perguntado ao proprietário em qual momento ocorria a falha sabia que se fosse apresentar algum problema seria com o motor quente.

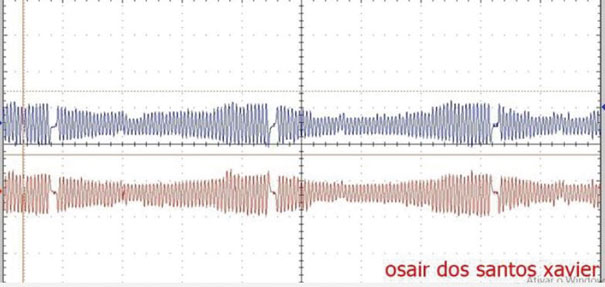

Desta forma, fez a mesma medição com o motor quente como mostra a figura 7.

Ao ver o resultado da captura, Osair identificou de pronto o sinal irregular proveniente do sensor de rotação que somente se manifestava com o motor quente. Substituiu o sensor e fez uma nova captura com o motor quente. A figura 8 apresenta o sinal do sensor de rotação novo.

Alcançar a máxima eficiência ou maestria no diagnóstico é o desejo de muitos reparadores, pois sabemos que não há nada mais gratificante que resolver um problema de um veículo que chega em sua oficina com funcionamento irregular, ou sem funcionar, e após o reparo o veículo sair com o funcionamento perfeito, traz uma sensação de dever cumprido.

Espero com essas informações ter contribuído com os colegas reparadores na elaboração de uma linha de raciocínio ou plano de ação no momento do diagnóstico.